人形机器人

这是我在意法半导体(STMicroelectronics)期间主导/参与的核心工作之一,目标是基于 ST 生态推动面向未来的关键技术与解决方案落地。

作为 ST 的系统应用工程师(System Application Engineer),我主要聚焦 智能工业(Smart Industrial) 方向,基于 ST 产品进行系统级方案开发。

我们近期重点投入的一个方向是 人形机器人(Humanoid Robot),主要包括关节模组、灵巧手、传感器。

关节模组

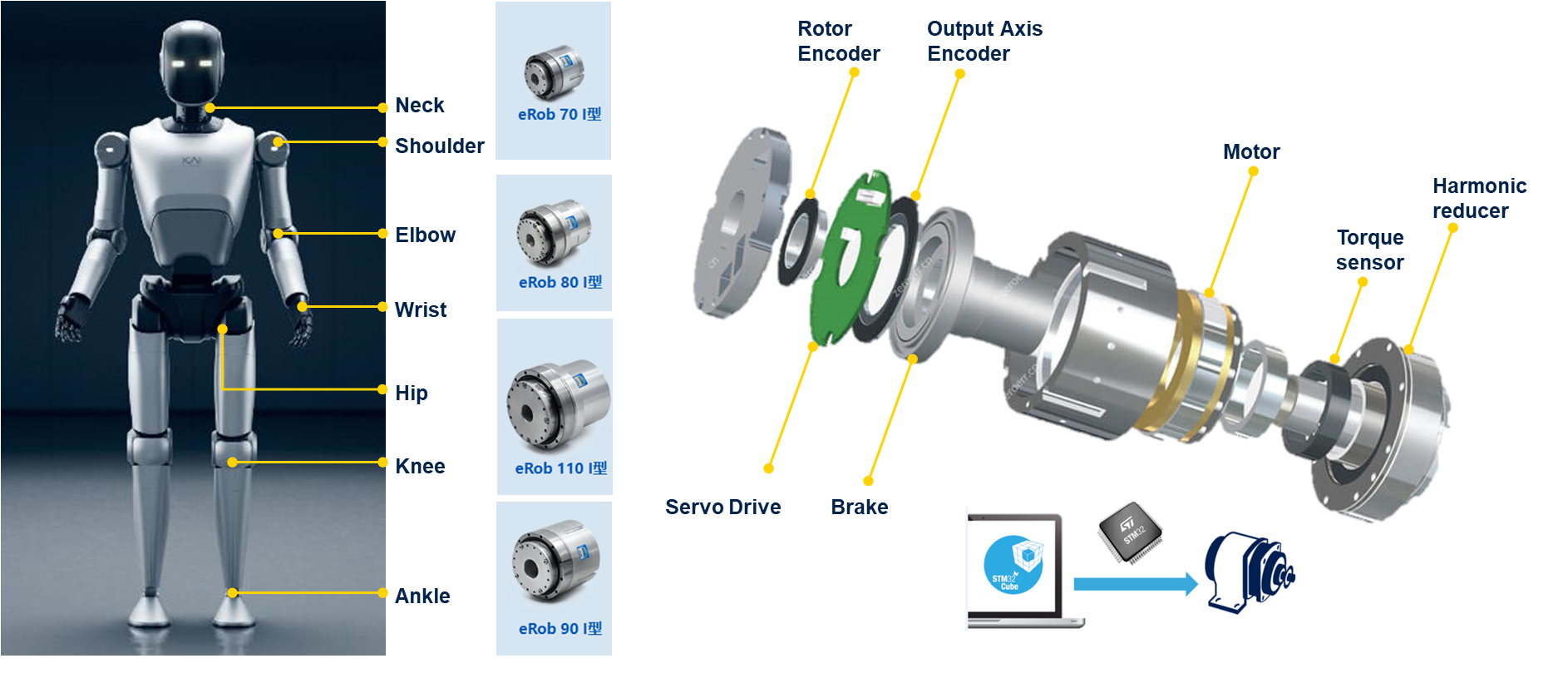

人形机器人正进入规模化加速阶段,而关节执行器(关节模组)是决定整机性能、成本与可靠性的关键模块之一。典型人形机器人在颈部、肩部、肘部、腕部、髋部、膝部与踝部等位置通常需要数十个关节电机,随着出货量增长与平台迭代,该模块对应的市场空间具有显著规模与长期属性。

更重要的是,“关节电机”并不是一个单纯的电机件,而是一个高度集成的机电系统(mechatronic system):它通常包括高扭矩密度电机、精密减速器(常见为谐波减速器 harmonic drive)、双编码器(转子侧与输出轴侧,用于换相与绝对位置反馈)、用于安全保持的制动器(brake),以及在柔顺控制场景下常见的力矩传感器(torque sensor)——同时还需要在紧凑且受热约束的空间内集成伺服驱动电子系统,用于完成功率变换、信号采样、保护、实时控制与通信等功能。上述架构使得关节模组在工程设计、规模化制造方面都更具挑战,并且在效率、精度、噪声与安全性等维度存在高度敏感的权衡。

我们的核心聚焦点是关节模组内部的伺服驱动(驱动板)——提供高性能的电机控制硬件与固件,实现稳定的力矩/位置控制、完备的保护机制,并支持下一代人形机器人关节执行器的可规模化集成。

性能指标

- 高扭矩密度

- 高效率(> 90%)

- 快速动态响应(< 1 ms 延迟)

- 高精度位置与力矩控制(< 0.1° 误差)

- 小型化与轻量化

- 集成式 FOC 驱动(电流环 > 2 kHz)

- 通信:EtherCAT / CAN FD / RS-485

- 保护:OCP(过流)/ OVP(过压)/ OTP(过温)/ UVLO(欠压锁定)/ 短路保护

- 环境适应:IP65,-10 °C ~ 60 °C

我们提供什么

我们提供一套电机驱动参考方案(reference solution),包含 STM32、MOSFET、栅极驱动器(Gate Driver)、DC-DC、LDO、CAN/RS-485 收发器、ESD 保护,以及运算放大器(Op-Amp)。

我们提供 MCSDK(Motor Control Software Development Kit,电机控制软件开发套件)。MCSDK 支持快速 FOC 参数配置、自动代码生成与硬件参数配置。与 Simulink 相比,MCSDK 更偏硬件工程化与可部署(hardware-oriented, deployment-ready),而 Simulink 更偏建模与仿真(model-oriented, simulation-focused)。

我们的团队侧重于 Demo 验证与展示;我们会基于现有机械结构进行适配,完成面向演示与评估的方案设计。

氮化镓 与 STM32G5 能带来什么

- 更高功率效率与更紧凑设计

- 典型效率:> 96% @ 48 V / 300 W

- 在无需主动散热(无风扇)的情况下,峰值输出功率可达 3 kW —— 受益于 GaN HEMT 更低的开关损耗与导通损耗

- 更高功率密度、热耗散更低,有利于紧凑化设计

- 通过优化 PCB 布局以降低寄生参数,实现更干净的开关波形与更低的 EMI 噪声

- 更快动态响应

- 开关频率最高可达 3 MHz → 支持更高电流环带宽,提升 FOC 与力矩响应能力

- 控制 MCU 主频最高 205 MHz → 更精确的电流/速度/位置控制,并降低计算延迟

- 极短死区时间(< 50 ns)与低开关损耗 → 电流波形更平滑、力矩脉动更低

- 电流环带宽 > 5 kHz,可实现毫秒级力矩响应,满足机器人关节控制需求

氮化镓凭什么更优秀

1) 结构差异 → 损耗差异(并给出典型占比)

Si 功率 MOSFET(垂直 DMOS/Trench)

- 结构上有 P-body + N 漂移区,且 P-body 与 Source 短接

- 必然形成 PN 结体二极管(S→D)

- 体二极管一旦正向导通,会发生少数载流子注入与存储 → 产生 反向恢复电荷 (Qrr)

- 换向时需清除该电荷 → 形成 反向恢复损耗

GaN e-mode HEMT(横向 AlGaN/GaN 异质结)

- 主要导电通道为 2DEG(二维电子气),反向导通以沟道机制为主

- 无 Si 那种 PN 体二极管少数载流子存储,工程上常认为 (Qrr≈0)

- 因此少了“清 (Qrr)”的硬损耗;高频下优势更明显

反向恢复损耗在总损耗中的典型占比(经验范围)

- 低频(≤50 kHz)、低母线(≤24–48 V):反向恢复常为 5–20%(或更低)

- 中高频(100–500 kHz)或母线更高(≥48–100 V):常为 20–40%

- 更高频/更高电压硬开通场景:可能达到 40–60%+

说明:占比强依赖 (fsw)、(Vbus)、死区、di/dt 与器件 (Qrr)。GaN 将该项显著压低,但仍存在 (Coss) 等损耗。

反向恢复功耗工程估算: \(P_{rr}\approx Q_{rr}\cdot V_{bus}\cdot f_{sw}\cdot N\) (N):每周期发生次数(常取 1,视拓扑/电流方向而定)。

2) 从 PN 结状态解释:为什么换向瞬间损耗大

以半桥/同步 Buck/三相一相为例(Si MOSFET):

死区/续流:某只 MOSFET 的体二极管 PN 结正向偏置

- 少数载流子被注入并在漂移区存储(形成 (Qrr))

换向瞬间:对侧开通导致开关节点电压翻转

- 原来正偏的 PN 结被强迫反向偏置

- 在存储电荷清除前,二极管“关不住”,出现反向恢复电流尖峰 (irr(t))

损耗为何大:恢复电流尖峰与较高电压重叠 \(E_{rr}=\int v(t),i_{rr}(t),dt \approx Q_{rr}\cdot V_{bus}\) 因此在高电压、高频、硬开通时,损耗会显著放大。

3) Miller 电容更小 → 驱动损耗更低(含公式)

驱动能量(每次开关)近似: \(E_{gate}\approx Q_g\cdot V_{drive}\) 平均驱动功耗: \(P_{gate}=Q_g\cdot V_{drive}\cdot f_{sw}\) 其中 (Qg=Qgs+Qgd),(Qgd)(Miller 电荷)与 (Cgd) 相关,是电压翻转平台期的主要贡献。

- 更小的 Miller(更小 (Qgd) 或等效 (Cgd)) ⇒ 更小 (Qg) ⇒ 更低 (Pgate)(同频率) 或在相同驱动损耗下支持更高 (fsw)。

面临的挑战是什么

- 硬件设计难度高

- 硬件复杂度高 —— 需要精细的 PCB 布局与驱动设计以最小化寄生电感

- 栅极电压裕量窄 —— 对过冲敏感,需要精确的栅极驱动控制

- 短路耐受能力有限 —— 相比硅 MOSFET,故障容限时间更短

- 高 dv/dt 与 EMI 敏感 —— 更快的开关边沿会增加 EMI 与布局约束

- 应用落地层面

- BOM 成本更高 —— GaN 器件与专用驱动器成本更高

- 成本敏感限制 —— 对低成本应用不够友好(例如消费级平台或机器狗等)

机器人灵巧手

整体人形机器人

过往工作

在此之前,我们开发了大量智能家居解决方案,尤其是在 KNX 方向。KNX 是智能家居/楼宇自动化领域领先的国际协议标准之一,强调跨厂商设备的互联互通,具备良好的兼容性与“即插即用”特性。我们构建了多种 Demo 用于展示 ST 产品的集成能力。在这些 Demo 的开发过程中,我对 ST 的产品体系更加熟悉,例如 STM32 MCU/MPU、各类芯片方案、KNX 协议芯片、IO-Link 协议芯片、边缘 AI 传感器、DC-DC 转换器以及能量采集(energy harvesting)芯片等。我们的演示方案涵盖:智能充电桩、小型 IoT 房屋、光伏储能与能量采集、IoT 传感器、基于 KNX 的智能楼宇管理系统,以及远程网络监测与内网穿透等解决方案。